Nach einer ordnungsgemäßen Hochtemperaturbehandlung kann PMI-Schaum den Anforderungen des Hochtemperatur-Aushärtungsprozesses für Verbundwerkstoffe standhalten, sodass PMI-Schaum in der Luftfahrt weit verbreitet ist. PMI-Schaum mittlerer Dichte hat gute Druckkriecheigenschaften und kann bei einer Temperatur von 120 °C bis 180 °C und einem Druck von 0,3 bis 0,5 MPa autoklaviert werden. PMI-Schaum kann die Kriechleistungsanforderungen des üblichen Prepreg-Härtungsprozesses erfüllen und die Mithärtung der Sandwichstruktur realisieren.

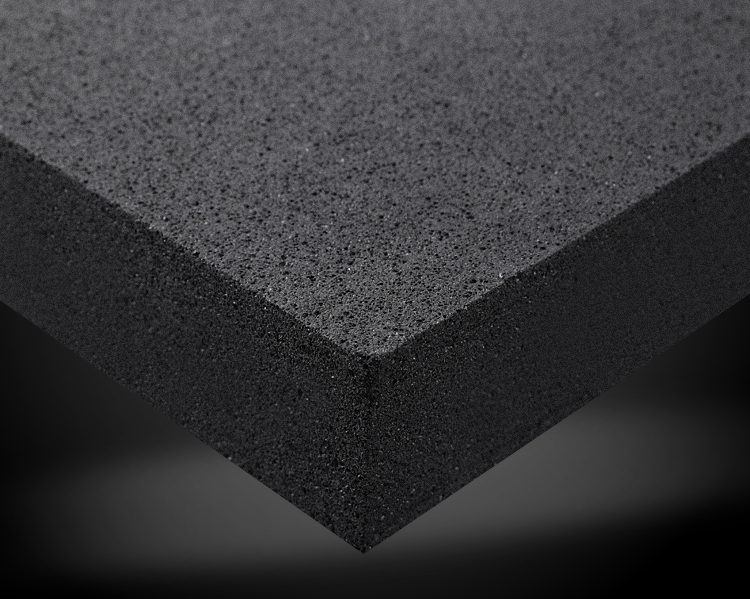

Als Material für die Luft- und Raumfahrt ist PMI-Schaum ein einheitlicher, fester, geschlossenzelliger Schaum mit grundsätzlich gleicher Porengröße. PMI-Schaum kann auch die FST-Anforderungen erfüllen. Ein weiteres Merkmal der Schaumsandwichstruktur im Vergleich zur NOMEX®-Wabensandwichstruktur ist die deutlich bessere Feuchtigkeitsbeständigkeit. Da der Schaum geschlossenzellig ist, können Feuchtigkeit und Nässe nur schwer in den Sandwichkern eindringen. Obwohl die NOMEX®-Wabensandwichstruktur auch mitgehärtet werden kann, verringert sich dadurch die Festigkeit der Verbundplatte.

Um ein Zusammenfallen des Kernmaterials oder eine Seitenverschiebung während des Co-Härtungsprozesses zu vermeiden, beträgt der Härtungsdruck normalerweise 0,28–0,35 MPa statt 0,69 MPa für Laminate. Dies führt zu einer höheren Porosität der Verbundplatte. Da der Porendurchmesser der Wabenstruktur außerdem relativ groß ist, wird die Haut nur an der Wabenwand abgestützt, was dazu führt, dass sich die Fasern verbiegen und die Festigkeit des Verbundhautlaminats verringert.

Als Kernmaterial von Sandwichstrukturschaum wird PMI-Schaum erfolgreich in verschiedenen Flugzeugstrukturen eingesetzt. Eine der bekanntesten Anwendungen ist die Seitenverkleidung des Triebwerkslufteinlasses am Heck von Boeing MD 11-Flugzeugen. Durch die CNC-Präzisionsbearbeitung und Thermoformung des Schaumstoffs werden die Kosten für die Schichtung erheblich gesenkt. Das Hochleistungs-PMI-Schaumkernmaterial weist während des Aushärtungsprozesses eine gute Druck- und Kriechfestigkeit auf, sodass die Platte verdichtet wird und die Oberfläche uneben ist.

Im Vergleich zum Wabenkern kann die isotrope Porenstruktur von PMI-Schaum auch die Anforderungen an die Dimensionsstabilität unter seitlichem Druck während des Aushärtungsprozesses des Autoklaven erfüllen. Im Gegensatz zur Wabenstruktur muss diese nicht mit Schaumkleber gefüllt werden. Darüber hinaus kann der Schaum den Druck des Autoklaven gleichmäßig auf die Lage der Platte unter dem Schaum übertragen, um diese kompakt zu machen, ohne Oberflächenfehler wie Einkerbungen. Die schaumgefüllte versteifte Streifenstruktur vom Typ A kann auf Komponenten wie Radarstartflächen, Gondelwände, Rumpfhäute und vertikale Stabilisatoren angewendet werden.